Mehrkomponeten-Spritzgussformen kommen immer dann ins Spiel, wenn das Formteil Kombinationen von Eigenschaften aufweisen soll, die sich mit einem einzigen Werkstoff nicht realisieren ließen. Mit dieser Werkzeugtechnik ist es durch Aneinanderspritzen von zwei Schmelzen möglich, einem Formteil zusätzliche Kunststoffschichten hinzuzufügen. Somit lassen sich auch komplexe Teile mit mehreren Funktionsanforderungen wirtschaftlich in einem Arbeitsschritt ohne größere Nacharbeit fertigen.

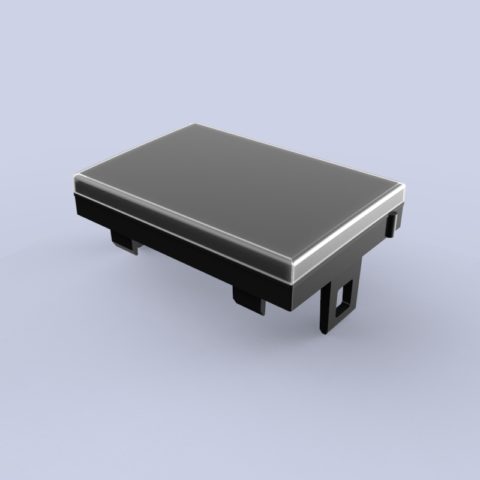

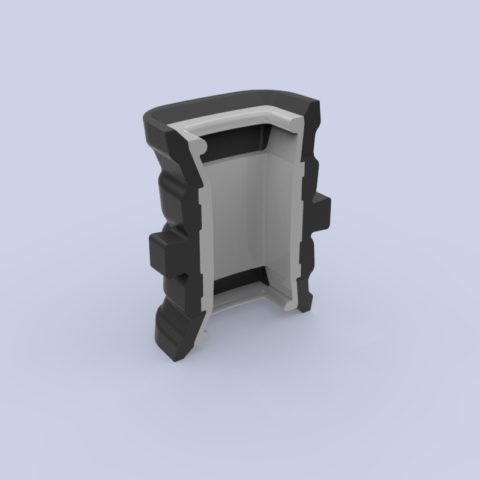

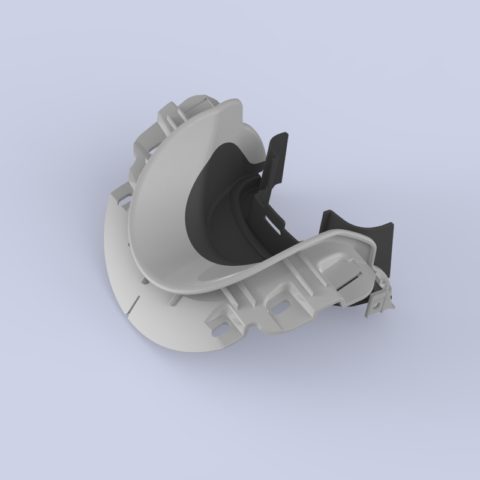

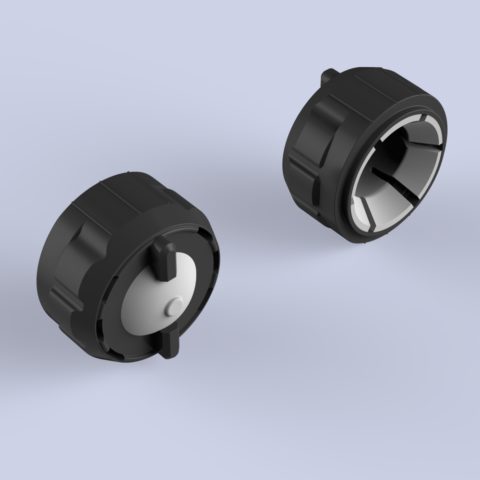

Eine unserer häufigsten Anwendungen ist das Aufbringen einer weichen Schicht aus einem gummiähnlichen Material auf einen harten Träger, zum Beispiel aus einem TPE (thermoplastischen Elastomer), um Griffigkeit bzw. Komfort zu verbessern. Eine andere Anwendung wäre das Umspritzen eines Teils mit einem Werkstoff in einer anderen Farbe oder mit anderem Oberflächenfinish, zumeist aus ästhetischen Gründen.

Unser Produkt- und Leistungsspektrum bei Spritzgusswerkzeugen lässt sich wie folgt charakterisieren:

Dimensionen:

- Formabmessungen bis zu ca. 1200 x 800 Millimeter

- Spritzgewichte von 0,6 g bis ca. 750 g

Ausführungsarten:

Drehtechnik

Durch eine vertikale Drehbewegung werden sog. Vorspritzlinge in eine zweite Station umgesetzt. Sie werden dabei aber nicht vollständig entformt, sondern bleiben in dem Teil des Werkzeugs, der gedreht wird. Notwendig sind dazu werkzeuginterne oder -externe Drehvorrichtungen. Unterscheiden lassen sich das Drehen einer Werkzeughälfte, einer -platte oder eines -einsatzes. Die beiden letzten Varianten werden auch als Indexdrehen bezeichnet.

Core-Back-Verfahren

Beim Kernrückzugverfahren wird die Kavität durch das Ziehen eines Absperr- bzw. Kernschiebers zum Einspritzen einer zweiten Komponente erweitert. Der sequenzielle Ablauf ist speziell für Spritzteile mit einfacheren Geometrien geeignet.

Anwendungsbeispiele im 2K-Spritzguss

REBHAN Werkzeugbau GmbH

Industriestraße 13

D-96317 Kronach

Telefon: +49 9261 6025-0

E-Mail: info@rebhan-wzb.de

© Rebhan Werkzeugbau 2018 · Design: Hering‘s Büro